高质量发展调研行丨AI员工上岗,最快18秒下线一台洗碗机

在高质量发展的浪潮中,智能化和自动化已成为制造业转型升级的核心驱动力。在位于广东的一家现代化洗碗机制造基地,一场由人工智能(AI)和机器人技术引领的生产变革正在上演。这里,最快仅需18秒,一台组装完整的洗碗机便能从生产线上高效下线,其背后正是“AI员工”与人类工程师紧密协作的生动写照。

走进宽敞明亮的智能车间,传统流水线上密集的人工操作场景已不复存在。取而代之的,是一系列灵活精准的工业机器人臂、自动导引运输车(AGV)以及高度集成的智能检测系统。这些“AI员工”被部署在冲压、焊接、组装、检测等多个关键生产环节,形成了高效协同的“无人化”或“少人化”作业单元。

“AI员工”的精密协作

在核心组装线上,机器人臂通过视觉识别系统,精准抓取内胆、喷淋臂、碗篮等部件,以远超人工的稳定性和速度进行装配。它们之间通过中央智能控制系统实时通信,确保每一步工序无缝衔接。而在焊接等对工艺要求极高的环节,搭载AI算法的焊接机器人,能够根据材料厚度、焊缝形状自动调整参数,保证每一处焊点都牢固且美观。

18秒奇迹的背后:技术开发的深度融合

实现18秒下线一台洗碗机的“奇迹”,绝非仅仅是机械速度的叠加,其核心在于前期深入的技术开发与系统集成。企业研发团队与人工智能专家、自动化工程师通力合作,主要攻克了三大技术难关:

- 柔性生产与数字孪生:通过构建生产线及产品的数字孪生模型,在虚拟空间中模拟和优化整个生产流程、机器人动作路径及节拍,将调试和试错过程前置,极大缩短了产线部署和磨合时间,并能快速响应不同型号产品的生产切换。

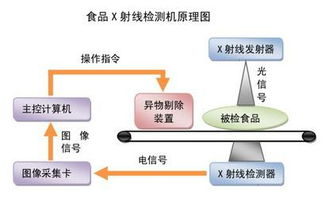

- 机器视觉与智能质检:在关键工位部署的高清工业相机,配合深度学习算法,能够实时识别零部件型号、检测装配是否到位、发现细微的外观缺陷(如划痕、污渍)。质检环节也从传统的人工抽检变为100%在线全检,且速度极快,不良品被自动分拣,确保了出厂产品的高一致性。

- 预测性维护与能效优化:AI系统通过分析设备运行数据(如振动、温度、电流),能够预测机器可能发生的故障,提前安排维护,避免非计划停机。智能控制系统动态调节整个车间的能源消耗,实现绿色生产。

人机协同,赋能高质量发展

“AI员工”的引入并未取代人类,而是将员工从重复、繁重、高危的劳动中解放出来。现在的员工更多扮演着“指挥官”、“数据分析师”和“创新者”的角色。他们负责监控系统运行状态、分析生产数据以持续优化流程、进行更复杂的异常处理以及新工艺、新产品的研发。这种“人机协同”模式,不仅将生产效率提升了数倍,产品不良率显著下降,更推动了员工技能结构的升级,为企业的高质量发展注入了持续创新的人才动力。

该洗碗机智能工厂的实践,是中国制造业向智能制造、精益生产迈进的一个缩影。它表明,通过深度融合AI、物联网、大数据等前沿技术进行深度技术开发,传统制造业能够焕发新生,在提升效率与品质的重塑产业竞争力,扎实地走在高质量发展的道路上。随着技术的不断迭代,“AI员工”将在更多工业场景中担当重任,推动“中国制造”向“中国智造”的跨越。

如若转载,请注明出处:http://www.w49yqc.com/product/51.html

更新时间:2026-02-24 05:49:31